真空鋳造

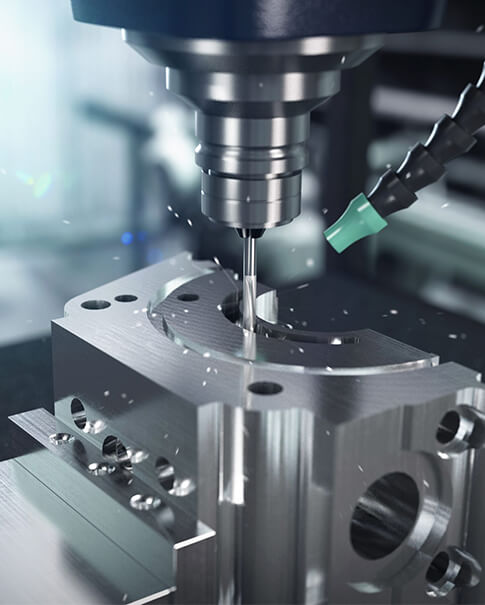

真空鋳造 真空を利用して液体の鋳造材料を金型に引き込む製造技術です。スクリューを使用して液体材料を金型に押し込む射出成形とは大きく異なります。次に、金型に真空が適用されます。次に、金型は約 70 ºC のオーブンで硬化されます。硬化したら、金型を切り開くことができます。その時点でマスター金型が取り除かれ、マスター モデルを完全に複製する金型キャビティが残ります。マスター モデルは通常、ステレオリソグラフ モデルから作成されます。これらのモデルは塗装およびテクスチャ加工され、目的の仕上げが施されます。

マスター モデルの品質が部品の品質を左右し、複雑さはマルチセグメントの金型で対応できます。ポリウレタン樹脂材料を混合し、真空下でシリコンモールドに流し込み、オーブンで硬化させる前に、ボイドや気泡を回避します。生産速度を上げるために、1 つのシリコン ゴム型で複数の部品を同時に成形できます。

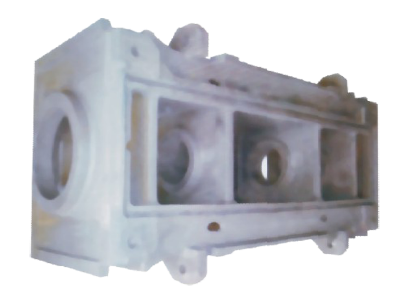

真空鋳造コンポーネントは、自動車のアンダーボンネット、トリムおよび消費者向け製品の高品質成形品から、真空鋳造ガラス充填ナイロンの高性能構造部品まで、さまざまな用途に使用できます。硬質鋼の工具を必要とせずにすべて可能です。 |  |

真空鋳造の特徴と用途

真空注型は、射出成形部品に似た、高品質で少量のプラスチック部品を製造するための最も費用対効果の高い方法の 1 つです。この部品は、実施設計段階での形状、適合性、および機能のテストに特に適しています。マーケティング、フィールド ユーザー テスト、および製品設計検証の目的で使用されます。

温度要件、さまざまな表面テクスチャ、硬度など、幅広い設計要件を満たす部品の作成に使用できる真空注型用樹脂が数多く市販されています。

完全に不透明、半透明、または完全に透明なパーツを作成するための材料も利用できます。

インベストメント キャスティング用の真空鋳造を使用して高品質のワックス マスターを作成し、複雑な機能の細部を向上させることができる場合があります。

典型的な技術仕様

| 時間枠 | 24 時間以内 – 最大 20 ~ 25 個の部品で 10 営業日 |

| 材料の選択 | 多種多様な素材が利用可能 |

| 正確さ | ±0.3% (寸法100mm未満は下限±0.3mm) |

| 最小肉厚 | 金型が適切に充填されるようにするには、少なくとも 0.75 mm の肉厚が必要です。ただし、推奨される肉厚 1.5 mm で最良の結果が得られます。 |

| 最大部品寸法 | 金型のサイズは、真空チャンバーの寸法によって制限されます |

| 典型的な量 | 金型あたり最大 50 個のパーツ |

| 表面構造 | グロスからマットの表面仕上げが得られます |

真空鋳造の利点:

1:ターンアラウンドが速い

GT は、部品の仕様と量に応じて、10 日以内に最大 25 個の部品を提供できます。

マスター パターンから複数のコンポーネントを 24 時間以内に使用できるため、製品設計のプロトタイピング ステージのカット時間と新製品開発のコストが削減されます。

2:大型部品の生産が可能

使用する装置の種類によっては、真空鋳造で非常に大きな部品を作成できます。

3:再現性

シリコン型は約20回使用で交換が必要です。

4:射出成形よりも優れた表面仕上げ

真空プロセスにより気泡が除去され、素材が細部を捉えることができます。

5:手頃な価格

シリコーン金型は、射出成形に使用される金型よりも安価であるため、低価格になります。

シリコーン成形 - シリコーン成形からの真空鋳造だけでなく、シリコーン成形の製造も行っています。

GT は、埋め込み型および使い捨ての医療機器向けに、高品質でカスタム成形された精密なシリコン コンポーネントを提供することに専念しています。彼らのエンジニアは、材料の好み、製造および組み立て計画、および特定のアプリケーション要件に従って、最適な成形プロセス、ツール設計、および製造管理を定義するために、各顧客と協力する準備ができています.

3D プリントまたは CNC マスター パターンを作成し、マスターの周りにシリコン ゴムを流し込んでゴム型を作成します。次に、ゴム型を使用して、射出成形プラスチックをエミュレートするプラスチック樹脂でマスター パターンのコピーを作成します。各金型は 15 ~ 25 個の部品に適しています。各パーツは質感のあるカラーキャストが可能。

シリコーン鋳造: ほぼすべての色で、シリコン キャスティングを作成して、数十から数百の同一のユニットを製造できるため、金属オプションよりもコストを節約できます。

シリコーン成形: 1 つの金型で、想像できるほぼすべての色の同一のゴム部品を何千個も製造できます。少量のシリコーン ゴム製造は、迅速かつ効率的で、価格設定において非常に競争力があります。

製品の部品:

|  |  |  |