射出成形

射出成形とは?

プラスチック射出成形は、溶融プラスチック (通常は熱可塑性樹脂) を金型 (通常は鋼またはアルミニウムでできている) に射出することによって、プラスチック部品を製造するプロセスです。

GT での熱可塑性射出成形プロセスは、アルミニウム金型を使用する標準的なプロセスです。アルミニウムは鋼よりもはるかに効率的に熱を伝達するため、冷却チャネルを必要としません。つまり、冷却で節約した時間を、充填圧力の監視、外観上の問題、および高品質の部品の製造に適用できます。

樹脂ペレットはバレルに装填され、最終的に溶融、圧縮され、金型のランナー システムに注入されます。熱い樹脂がゲートを通って金型キャビティに射出され、部品が成形されます。エジェクタ ピンは、金型からの部品の取り外しを容易にし、部品はローディング ビンに落ちます。実行が完了すると、パーツ (または最初のサンプル実行) が箱に入れられ、その後すぐに出荷されます。表面仕上げ、厚肉仕上げ、薄肉仕上げを示す無料のデザインキューブをリクエストしてください。 |

急速射出成形プレスのコンポーネントには、左から順に、ラム (1)、スクリュー (2)、ホッパー (3)、バレル (4)、ヒーター (5)、材料 (6)、ノズル (7)、金型 (8)、および部品 (9)。 |

GTを選ぶ理由は?

少量の部品で市場をすばやくテストする必要がありますか?または、大量の生産部品を作成したいですか?それなら、当社の射出成形サービスを利用すれば間違いありません。 GT はアルミ金型から高品質の試作品を短納期で製作します。当社のお客様は、設計の製造可能性と機能性を迅速にテストできます。また、大量生産のニーズに合わせてプラスチック射出成形も提供しています。

迅速な金型、大量生産の金型製作、または公差の厳しい最終用途のプラスチック成形が必要な場合でも、当社の経験豊富な専門家チームが各段階で費用対効果の高いソリューションを提供できます。

膨大な数の射出成形プロバイダーがあります。射出成形サプライヤーとして当社を選ぶ理由は何ですか?上位3つの理由は次のとおりです。

1.経験豊富なエンジニア

当社の成形エンジニアは、何千ものプロジェクトを処理した豊富な経験を持っており、どのような部品に出くわしても、すぐに適切なパラメーターを取得できます。

2.先進設備

輸入および国産のトップブランドの射出成形機を使用することにより、最も正確な成形を行うことができます。

3.無制限の容量

自社設備だけでなく、パートナーとの強力なネットワークを構築しています。 10 トンから 1000 トンまでの射出成形機の完全なフリートは、遅滞なくご注文に対応する準備ができています。

射出成形部品を入手する手順

どの射出成形プロジェクトでも、成形プロセスを開始する前に重要な決定を行う必要があります。多くの場合、ワークフローは次のようになります。

1. 材料の選択: 材料の選択は、射出成形の準備の最初のステップです。通常、製品設計者は、新製品を設計する際に特定の射出成形材料を念頭に置いています。確信が持てない場合は、ラピッド プロトタイプを作成することが、さまざまな材料オプションをテストするための最良の方法です。

2. 数量の確認:試作金型か量産金型かは、ショット数によって金型が決まるため、成形品の提案数量を社外で話し合うことが重要です。

3. モールド フロー解析: 射出成形モールド フロー解析ソフトウェアは、シミュレーション レポートを提供し、部品の反りや冷却チャネルの効率などの要因を予測して、最終的にメーカーがミスを回避するのに役立ちます。否定的な報告があった場合は、設計を変更して射出成形プロセスを改善することができます。

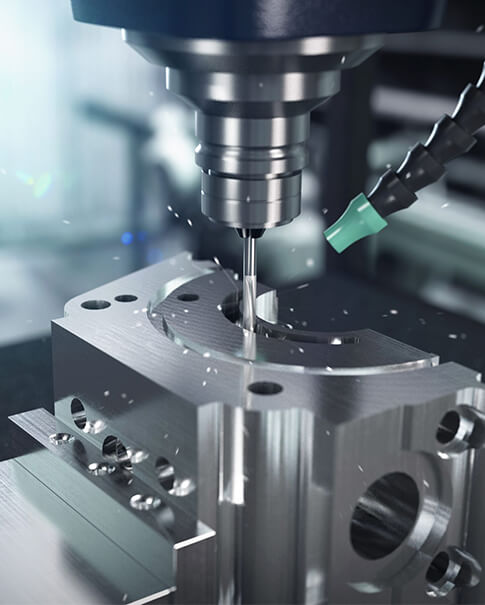

4. 金型の作成: 金型の作成は専門的なプロセスです。最近では、CNC 機械加工や EDM を使用して金型を作成することがよくあります。これらのプロセスは、非常に詳細な金型を短時間で作成できるからです。

5. 成形品の作成: 金型の準備ができたら、「射出成形プロセスとは」で説明されているように、射出成形プロセスを開始できます。セクション。

プラスチック射出成形に関するよくある質問

射出成形で使用できるプラスチックは何ですか?

射出成形では、組み合わせることができるほぼすべての種類のプラスチックを使用できます。この比類のない汎用性により、射出成形は非常に人気があり、世界で最も要求の厳しい産業に適しています。このページでは、利用可能な素材と仕上げの選択を確認できます。

射出成形の背後にあるプロセスは何ですか?

プラスチック ペレットを溶かし、液体の形で金型に挿入すると、冷却されて必要な形状になります。このプロセスは、毎回正確に複製できるため、高精度で厳しい公差が可能です。

なぜ射出成形を使用する必要があるのですか?

射出成形は、大量の部品を製造するための最も手頃な方法の 1 つであり、特に大量生産の場合に適しています。金型の設計と作成には時間がかかる場合がありますが、その後のプロセスは非常に手頃な価格で効率的になります。

どのくらいの速さで射出成形を使用して部品を製造できますか?

生産を開始する前に、まず射出成形ツールを設計する必要があります。これにかかる時間はプロジェクトの複雑さによって異なりますが、通常のタイムラインは最短で 1 週間、最長で数か月です。

射出成形の利点:

射出成形は、プラスチック部品およびコンポーネントの大規模生産に最適なオプションです。射出成形には多くの利点があります。これは、プラスチック部品を高精度で製造するための、費用対効果が高く、再現性の高い方法です。セットアップが完了すると、さまざまな種類のプラスチックに加えて、液状シリコーン ゴムなどの他の材料から、1 時間に膨大な量の部品を生産できます。

ここでは、主な利点について説明し、別のオプションを検討する方がよい場合について説明します。

金型射出プロセスは非常に効率的で、大量注文を迅速に生産できます。

金型を開発すると、プロセスは非常に高速で、サイクル タイムはわずか 10 秒です。使用する金型に応じて、10,000 個の部品から 100,000 個をはるかに超える部品の中規模および大量生産に最適です。

大量生産の場合、部品あたりのコストは非常に低くなります。部品数が 5,000 ~ 30,000 個の中規模の場合でも、スチールの代わりにアルミニウムの金型を使用することでコストを抑えることができます。

同じ製品を何度でも製造できます。これは、大量生産において高い公差と信頼性を備えた部品が必要な場合に理想的です。

最終部品に必要な特性に応じて選択できる幅広いプラスチック材料があります。そして、あなたはプラスチックに限定されません。

射出成形は、他の多くの製造プロセスと比較して、廃棄物がほとんど発生しません。未使用または廃プラスチックがあっても、将来の使用のためにリサイクルすることができます。

射出圧力が高いため、溶融した材料が硬化する前に金型のすべての隙間に到達します。これにより、設計エンジニアは複雑な形状や複雑な要素を設計に組み込むことができます。

迅速で効率的な生産により、部品あたりのコストが低く抑えられ、生産量が多いと、さらなる規模の経済が生まれます。費用対効果が高く、容易に入手できる材料であるアルミニウムは、コストを抑えるためのツールとして使用できます。

適切な処理により、射出成形部品は金型から出てきて、それ以上の改良を必要としない滑らかな仕上がりになります。

製品の部品:

|  |

|

|  |

|